In diesem Beitrag geht es um alle Modifikationen, die ich an dem ursprünglichen Design der Mostly Printed CNC von V1 Engineering in den letzten zwei Monaten getan habe. Denn: Sie ist nun wirklich soweit, dass ich mit meiner MPCNC nun richtig anfangen kann, Objekte auszufräsen. Aus diesem Grund gibt es in diesem Monat nicht nur ein neuer Beitrag zur MPCNC, sondern auch eine Kategorie, in der ich noch viele weitere Beiträge zu meinem Großprojekt veröffentlichen werde.

Inhaltsverzeichnis

- AMB FME 1050 als Fräsmotor

- Austausch des Netzteils

- Druckluftkühlung

- Spannvorrichtung der Werkstücke mit Einschlagmuttern und 3D-gedruckten Schraubklemmen

- Provisorische Absaugung

AMB FME 1050 als neuer Fräsmotor

In einem anderen Beitrag habe ich bereits mitgeteilt, dass meine MPCNC mit einem Dremel läuft. Aber zu diesem Zeitpunkt stand für mich schon fest, dass ein anderer Fräsmotor verwendet werden muss, da der Dremel eine zu geringe Leistung hat. Leider ist etwa zwei Wochen nach dem letzten Post mein Dremel abgeraucht während eines Fräsprogramms in 4 mm starkem MDF. Ich kam um einen Austausch des Fräsmotors nicht vorbei.

Es war schon klar, dass es eine Fräse von AMB (vorher Kress), Metabo oder Makita wird, da diese gegenüber einer China-Fräse aus meiner Sicht viele Vorteile haben:

- Gewährleistung/Garantie: Es ist einfacher, die Fräse zurückzusenden, falls sie nicht funktioniert

- Sicherheit: Viele China-Fräsen sind wassergekühlt, teilweise mit den abenteuerlichsten Konstruktionen

- Support: Für die MPCNC gibt es zahlreiche Halterungen für diverse Fräsmotoren und oft dazu passende Einstellungen für den Vorschub in der CAM-Software

Kurz darauf entschied ich mich mit meinem Vater für eine AMB FME 1050, da sie bei einem sehr geringen Preisunterschied zum schwächeren Modell AMB FME 850 eine viel höhere Leistung bietet.

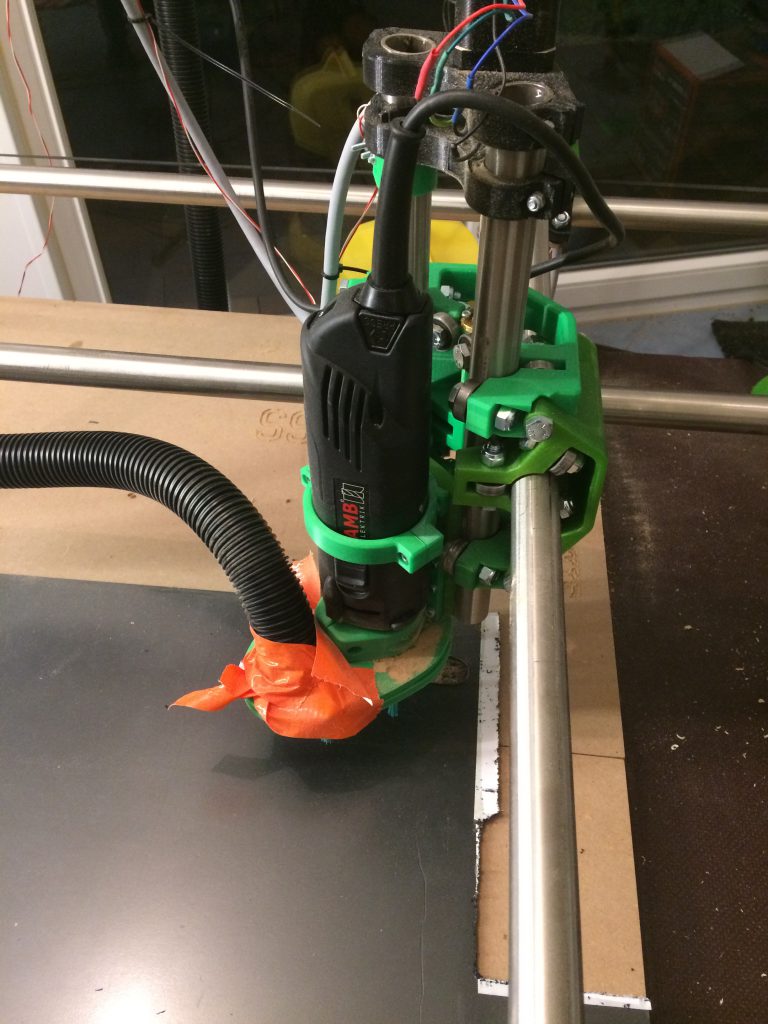

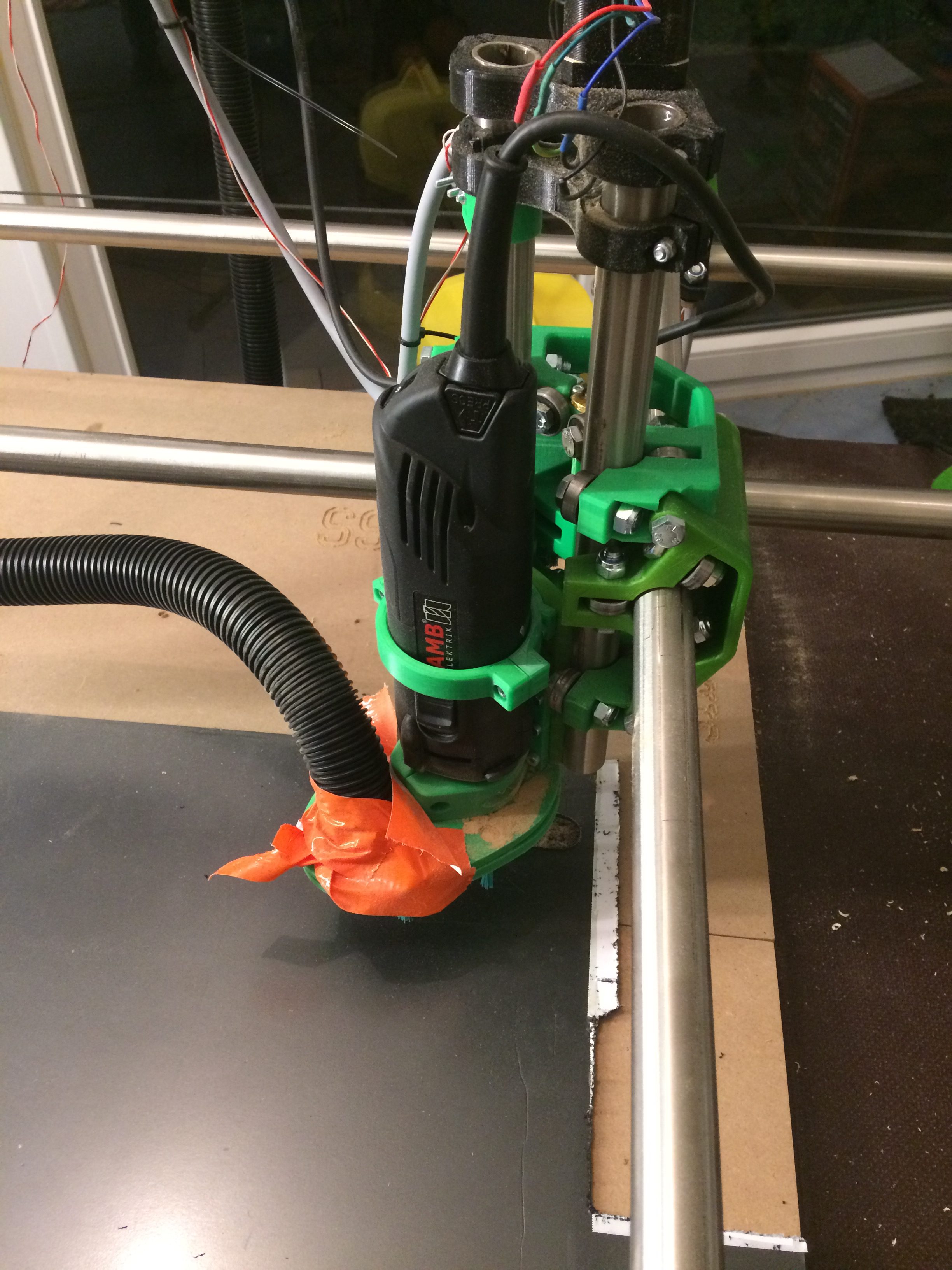

Nachdem die Fräse nach einer relativ kurzen Versandzeit angekommen war, fand ich bei Thingiverse eine Halterung mit Absaugschuh (In einem späteren Abschnitt mehr dazu). Glücklicherweise passte die Fräse sehr gut in die Halterung, auch wenn es einfacher war, die Fräse zuerst in der Halterung zu montieren und dann den kompletten Block an der Z-Achse zu montieren. Später montierte ich noch eine Absaugung an dieser Halterung.

Was mich sehr überrascht an der AMB FME 1050 ist zweifellos die geringe Geräuschentwicklung. Beim Fräsen ist die Absaugung lauter als die Fräse, das 350-Watt-Netzteil und die Motoren bzw. Mechanik selbst. Mit der Leistung dieser Fräse bin ich sehr zufrieden. Mit etwa 3€ teuren Schlichtfräsern bekam ich sehr gute Ergebnisse mit bis zu 18 mm starkem Fichtenholz, bei einem vorsichtigen Maximalvorschub der X- und Y-Achse von 350 mm/s, einem Z-Achsen Vorschub von 150 mm/s und einer Tiefenzustellung von 1 mm pro Schicht.

Am Anfang gab es zwar noch

ein paar Startschwierigkeiten wegen des Netzteils, aber darum geht es auf der

nächsten Seite.

Ein anderes Netzteil

Ursprünglich hatte meine MPCNC ein Notebook-Netzteil mit einer Ausgangsspannung von 12V und einer Stromstärke von maximal 4A. Das hat für die Schrittmotoren auch gerade so gereicht. Doch die AMB FME 1050 wiegt 1,4 Kilogramm, was über der Empfehlung von V1 Engineering liegt, denn laut ihnen sollte das Gesamtgewicht der an der Z-Achse montierten Objekte 1 Kilogramm nicht überschreiten. Mit der Halterung für die Fräse, dem Absaugschuh und dem Fräser überschreitet dies die Empfehlung schon deutlich.

Folge: Mit dem geringen Strom rutscht die Spindel durch, da der Nema 17 Schrittmotor, der für die Z-Achse zuständig ist, das Gewicht nicht halten kann.

Aufgefallen ist dieses Problem beim fräsenunterstützten Körnen der Bodenplatte für die Einschlaghülsen: Die ersten paar Bohrungen waren grauenvoll und nach etwa 50 Bohrungen ist die Z-Achse mit der Spindel um 6 mm nach unten gerutscht. An dieser Stelle erkennt man die Linie, die der Fräser im Tisch hinterlassen hat. Passiert.

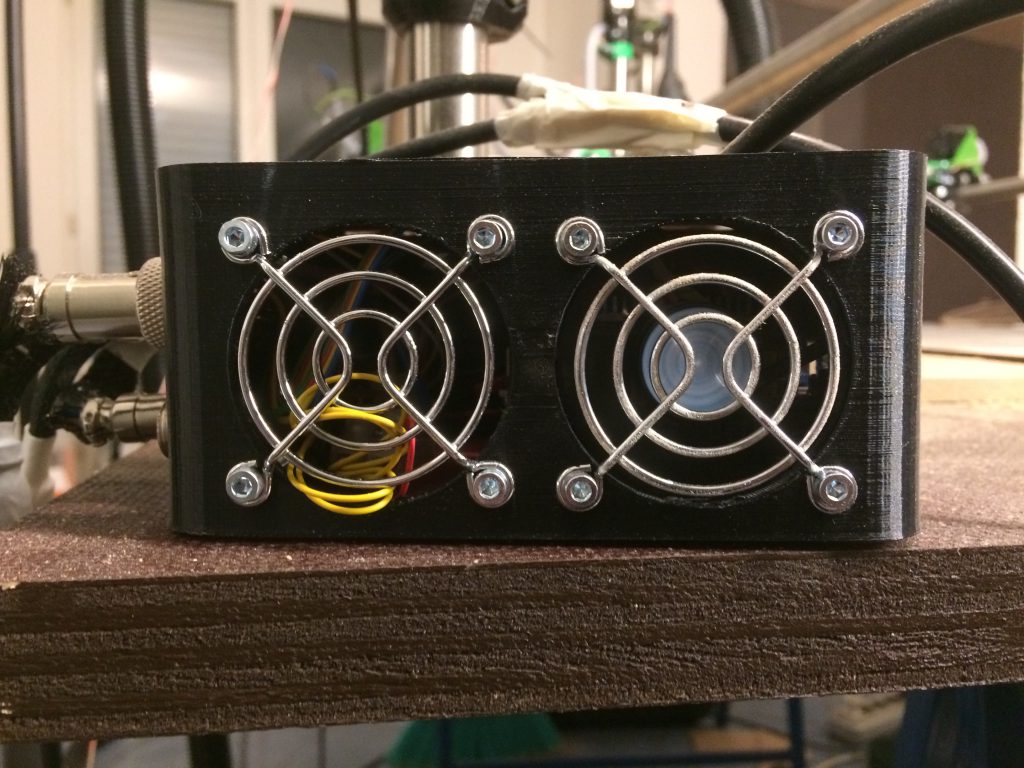

Also tauschte ich das Netzteil aus und nutze von nun an ein ATX-Netzteil mit 12V Ausgangsspannung bei maximal 15 A. Das ist für die Motoren mehr als genug. Maximal ziehen die fünf Nema 17 Schrittmotoren gemeinsam 12,5 A. So ist mit einer Stromstärke vom 15 A genug für die Motoren und den Gehäuselüfter mit ein paar Reserven da.

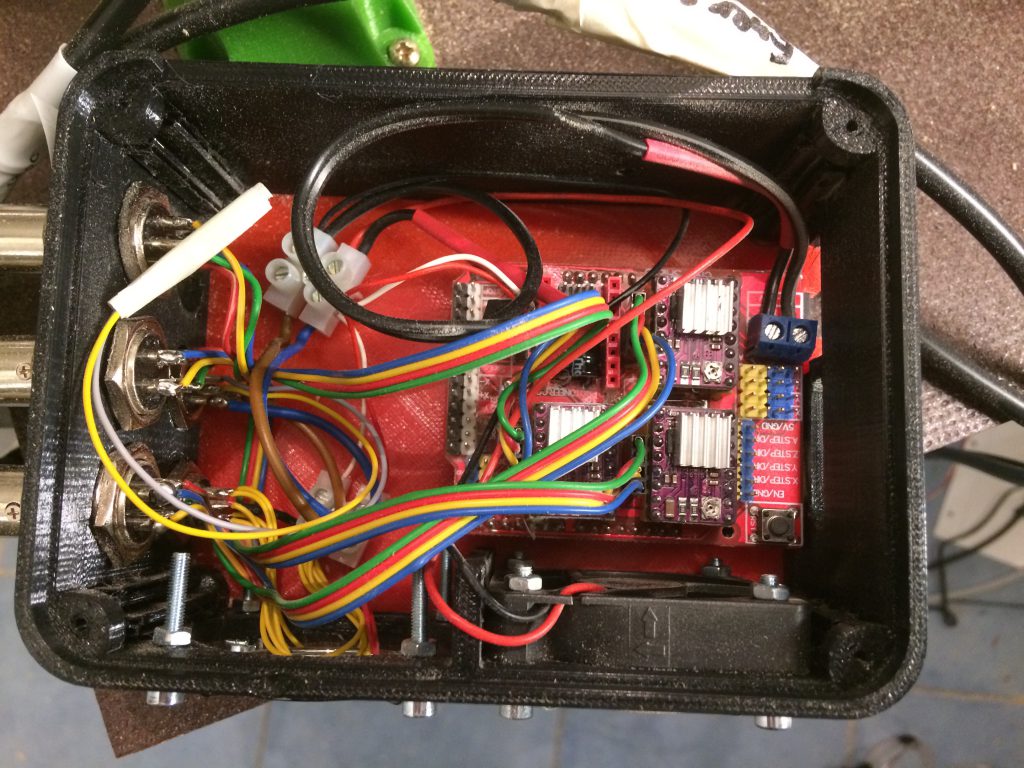

Aufgrund dieser Änderung tauschte ich alle Kabel aus, die zur Stromversorgung ins Gehäuse gehen. Vorher habe ich relativ dünne Litze genutzt, die bis zu 30V bei 4A geeignet waren. Jetzt fließen da bei 12V maximal 12,5 A durch, da wollte ich einfach „ordentliche“ Kabel verwenden. Jetzt sind es dreiadrige Kabel, die für 230V und 16A geeignet sind, bei denen ich mir keine Gedanken mehr machen muss. Am Steuerungsgehäuse werden diese mit einem vierpoligen Flugstecker gemeinsam mit der Signalleitung des Not-Aus-Schalters zum CNC-Shield geleitet.

Druckluftkühlung

Da mein Dremel ja beim CNC-Fräsen kaputt gegangen ist, vermute ich als Ursache immer noch eine Überlastung des Geräts. Um Überlastungen und thermische Schäden am Fräser und Fräsmotor vorzubeugen mache ich regelmäßig Pausen, um die Maschine abkühlen zu lassen. Doch professionelle CNC-Fräsen nutzen Druckluft zum Kühlen und manchmal wird auch unter Wasser gefräst, das heißt, dass das Werkstück in einem Gefäß befestigt ist, in dem der Wasserstand ein paar Millimeter über dem Werkstück ist. Das hat viele Vorteile: Das Werkstück und der Fräser werden beim Fräsen gekühlt. Keine Lösung für mich.

Aber auch eine dauerhaft aktive Druckluftkühlung hat große Nachteile: Es besteht ein erhöhtes Explosionsrisiko.

Aus diesem Grund und dem,

dass ich noch keinen Staubabscheider habe, kühle ich die Fräse nur in den

Pausen mit Druckluft, um den Kühlprozess zu beschleunigen.

Spannvorrichtung mit 3D-gedruckten Zwingen und Einschlagmuttern im Tisch

Wenn man große Platten hat, aus denen man etwas ausfräsen möchte, kann man die Opferplatte und das Werkstück mit ein paar Schraubzwingen sehr gut befestigen. Sobald das Werkstück aber kleiner wird, wird es schwieriger, es gut auf dem Tisch zu befestigen. Denn die Qualität des Fräsvorgangs, vor allem die Maßhaltigkeit hängt sehr stark von der Befestigung des Werkstücks ab, z.B. taucht der Fräser nicht mehr so tief ins Werkstück ein, wenn sich das Werkstück anhebt und es kann passieren, dass etwas nicht komplett gelöst wird. Mit den Einschlagmuttern, die ich bei meiner MPCNC im Werkraum alle 8 cm gesetzt habe, können so sehr viele Befestigungen für das Werkstück und die Opferplatte gesetzt werden. Die Zwingen zur Befestigung fand ich ebenfalls bei Thingiverse, die von AdamDam designt wurde, und die MPCNC hat, wie schon erwähnt, selbst alle Bohrungen gekörnt mit einem 6×3 mm Schlichtfräser (6 mm Schaftdurchmesser).

Provisorischer Absaugschuh

Für mich ist eine funktionierende Absaugung an einer CNC-Fräse sehr wichtig, da sie den Werkraum sauber hält und Stäube, die oft nicht gesundheitsfördernd sind, in einen Beutel bzw. einen Auffangbehälter transportiert.

Wer schon einmal mit einer normalen Oberfräse gefräst hat, weiß: Fräsen macht richtig viel Dreck. Vor allem bei Fräsern mit nur einem geringen Schnittdurchmesser gibt es viel feiner Staub. Mit einer Absaugung kann man den Dreck deutlich verringern – auch wenn eine Absaugung nie alles aufsaugen kann, was an Dreck anfällt.

Bei der Halterung, die ich bei Thingiverse heruntergeladen habe, die von Joakim Scholdberg designt wurde, war schon ein Absaugschuh dabei, von dem ich allerdings nicht so überzeugt bin, unter anderem, da der Absaugstutzen nicht gut auf den Staubsaugerschlauch passt. Genauso bin ich mit dem Staubfänger nicht so zufrieden, deswegen arbeite ich an einem modifizierten Absaugschuh, den ich auch veröffentlichen werde.

Schreibe einen Kommentar