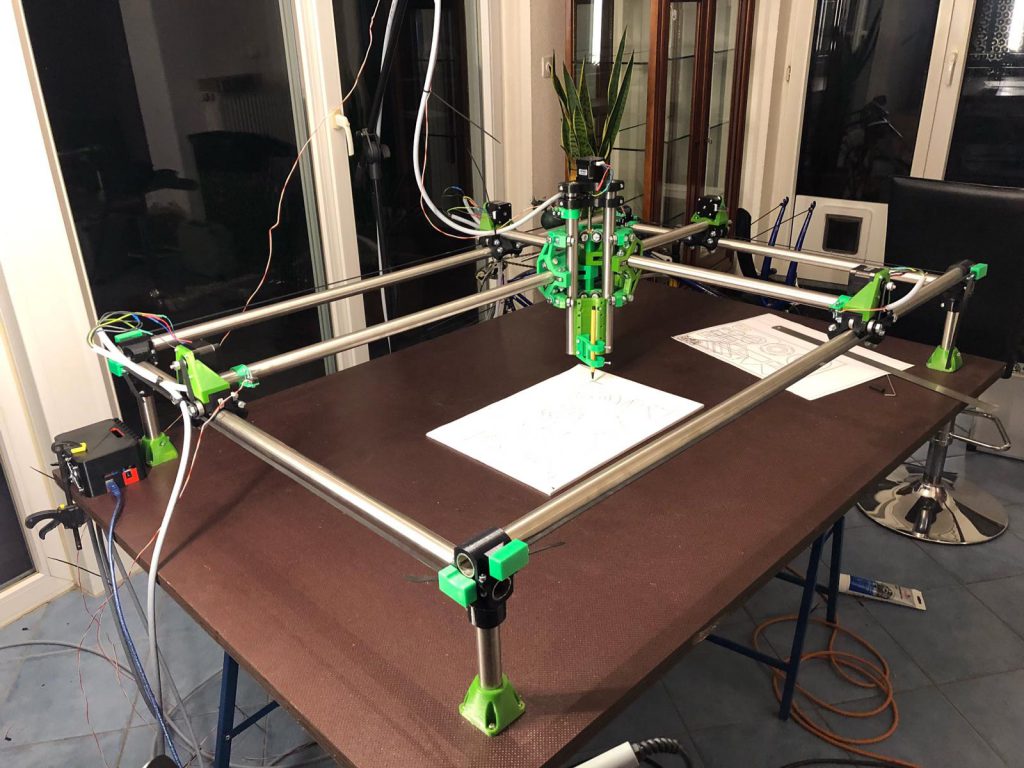

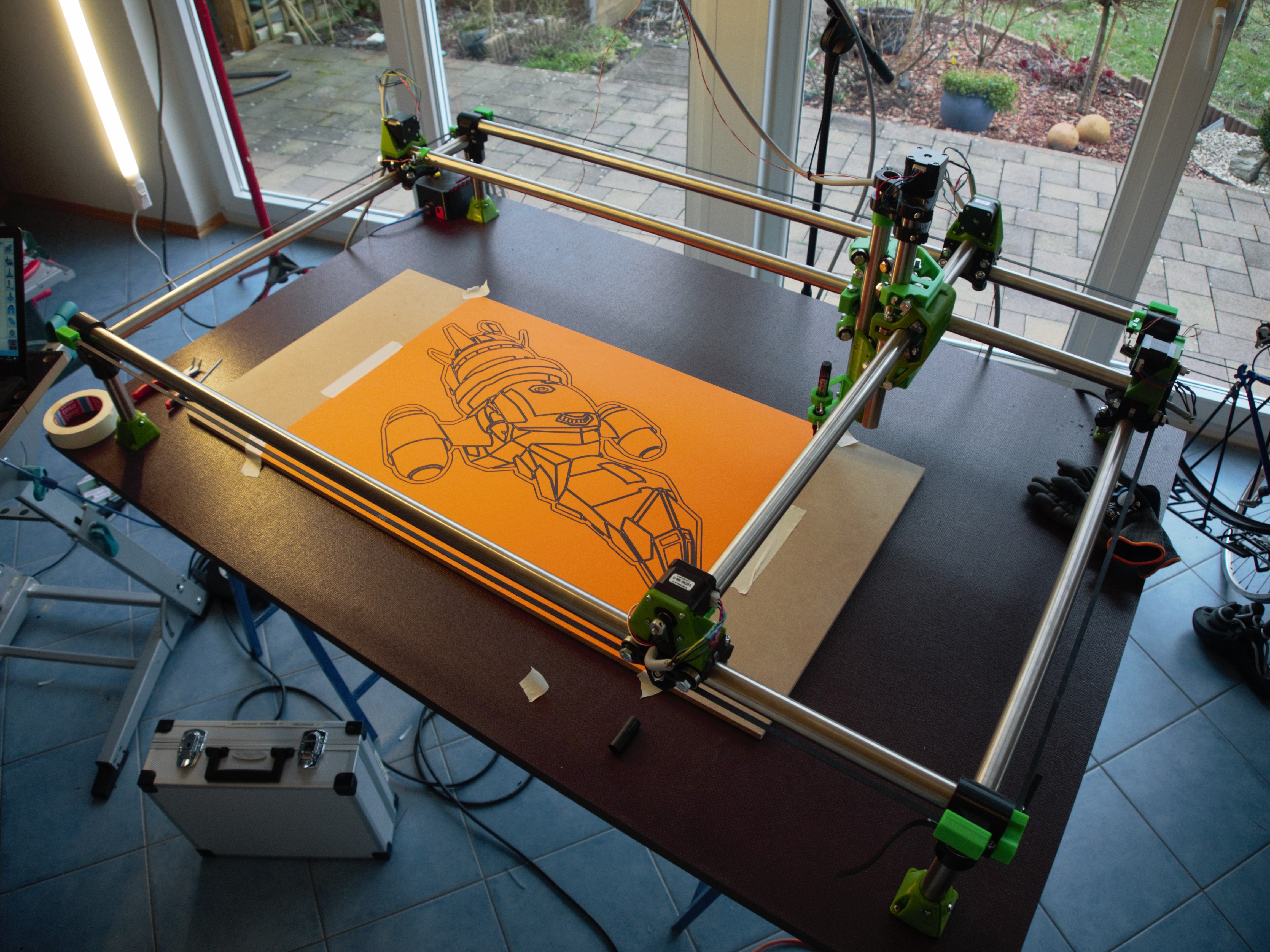

Schon 2016, zu dem Zeitpunkt als ich mein 3D-Drucker mit 14 gekauft habe, wollte mein Vater eine CNC-Fräse bauen. Jetzt, im Jahr 2019 haben wir gemeinsam die MPCNC (Mostly Printed CNC) nachgebaut. In diesem Beitrag geht es um den Bau selbst und die ersten Testläufe als Plotter.

Eigentlich wollten wir den MaXYposi aus dem Make-Magazin nachbauen, doch aufgrund der immensen Kosten für diese Lösung legten wir das Projekt erstmal auf Eis. Dann fand mein Vater Ende November/Anfang Dezember die MPCNC auf Thingiverse. Nachdem entschieden war, dass sie gebaut wird, ging alles ziemlich schnell. Im Dezember wurde das benötigte Filament (~2 Kilogramm) bestellt und die MPCNC ausgedruckt. Wir kamen auf eine Druckzeit von ungefähr 200 Stunden, bis alles ausgedruckt war.

Die meisten Komponenten bezogen wir Online, die Tischplatte und die Rohre holten wir bei Fachhändlern vor Ort, da diese da sogar günstiger waren als im Baumarkt.

Eine kurze Bauzusammenfassung…

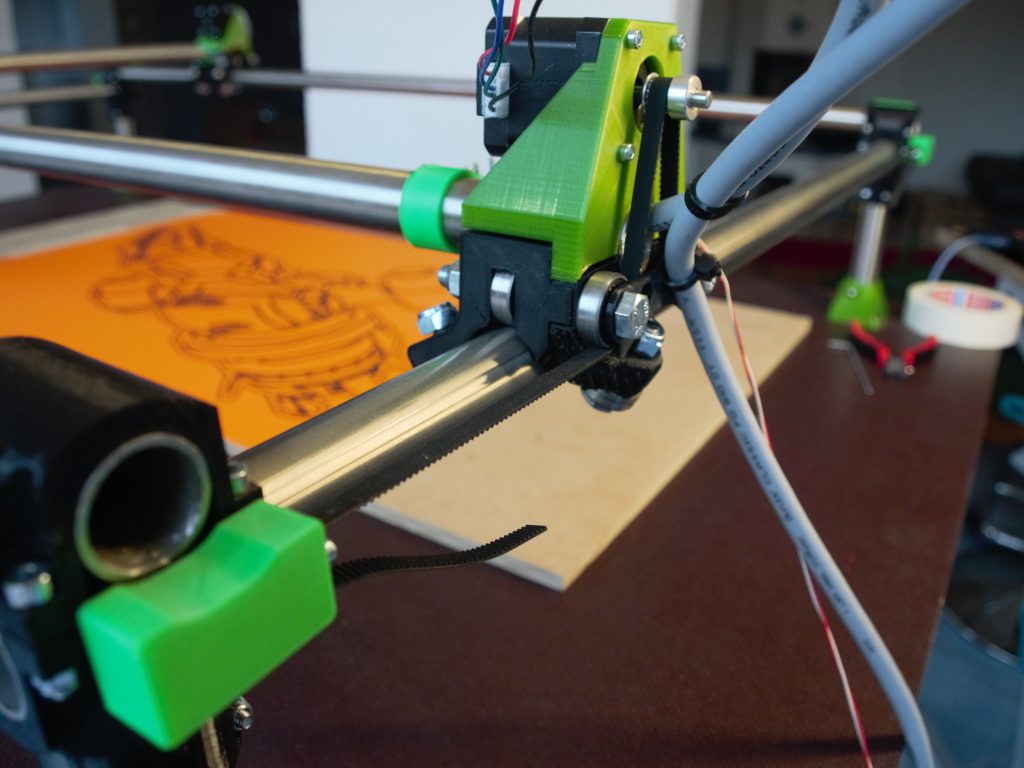

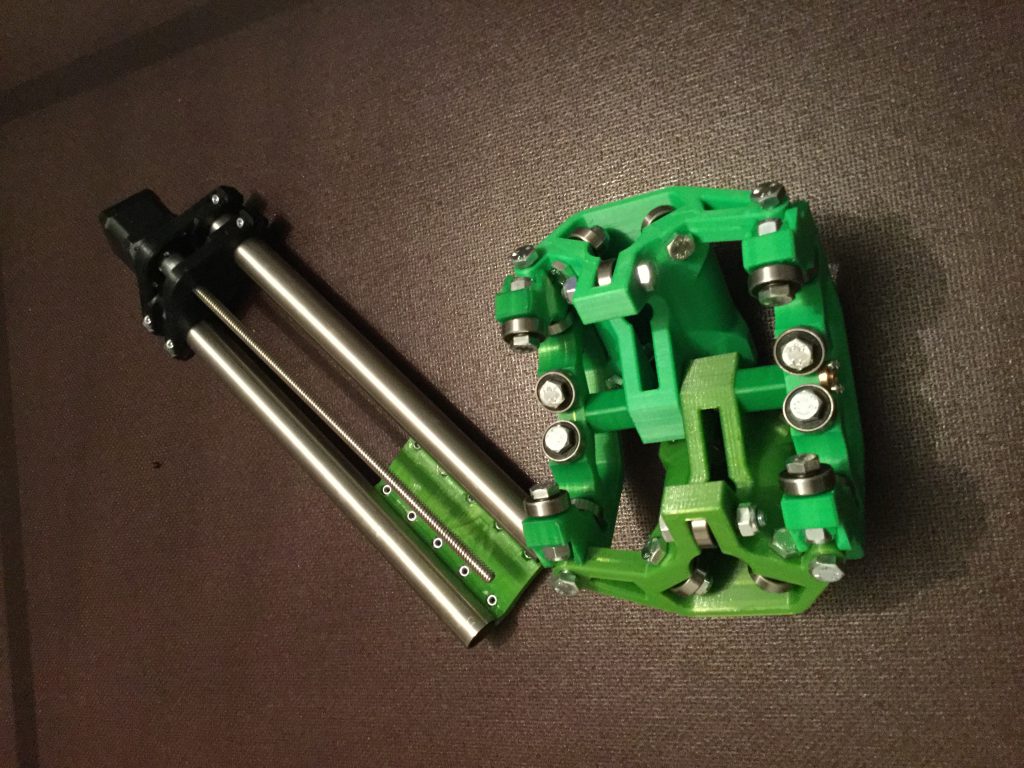

Zuhause haben wir alles zugeschnitten und bis hierhin war alles ziemlich unspektakulär. Mit der Mechanik hatten wir größere Probleme. Teilweise, vor allem die Z-Achse war ziemlich fummelig und einige Arbeitschritte kann man nicht alleine machen. Glücklicherweise lief die Mechanik nach dem „finalen“ Zusammenbau sofort. Mit der Elektrik gab es noch ein paar kleinere Probleme, z.B. haben nicht alle Endschalter ausgelöst. Da Estlcam Endschalter wie Not-Aus-Schalter behandeln kann, haben wir alle Endschalter einfach zusammengelötet und die an einen Eingang des CNC-Shields angeschlossen. Wenn einer, egal welcher, gedrückt wird, bleibt die Maschine stehen bis der Endschalter nicht mehr gedrückt wird. Um die Kabel der Z-Achse zu befestigen nutzen wir derzeit noch einen Mikrofonständer.

Änderungen im Vergleich zu „normalen“ MPCNC“

Prinzipiell gibt es bei unserer Lösung drei große Unterschiede:

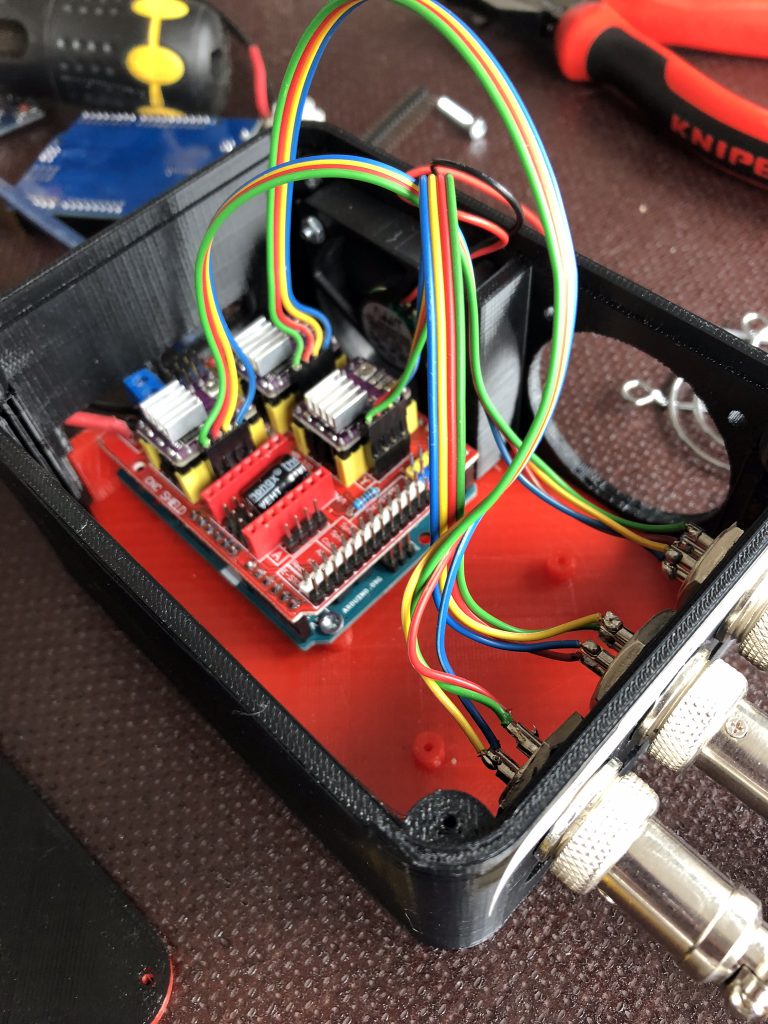

- Eine andere Kabelführung: Wir haben zur Zugentlastung Vierpolige Stecker und Buchsen verwendet, die eigentlich in der Luftfahrt benutzt werden. Die Buchsen im Gehäuse werden trotzdem mit einem normalen DuPont-Stecker am CNC-Shield angeschlossen.

- Ein größerer Bauraum. Klar, V1 Engineering hat einen Dienst, mit dem die Maße der CNC-Fräse berechnet werden können. Hier mit den gut 60 auf 90 Zentimetern ist diese Variante relativ groß – Plotten funktioniert, fräsen in Holz sehr wahrscheinlich auch, bei Metallen könnte es schwierig werden.

- Die Verwendung eines Arduino Uno’s mit einem GRBL-CNC-Shield und Estlcam. Traditionell wird für die MPCNC Marlin und ein Ramps-Board verwendet. Estlcam flasht den Arduino selbst und arbeitet besser mit einem CNC-Shield zusammen als mit einem Ramps-Board und Marlin. Da das CNC-Shield nur drei Ausgänge für die Achsen und einen für den Fräsmotor hat, müssen alle Motoren bis auf den Motor der Z-Achse in Serie geschaltet werden.

Die MPCNC als Plotter nutzen

In den letzten zwei Tagen haben wir die MPCNC erstmal als Plotter getestet, bevor in ein paar Tagen ein Dremel als Werkzeug verwendet wird. Plotten ist mit Estlcam ziemlich einfach, obwohl es keine Plott-Funktion gibt. Aber Estlcam kann gravieren, und den Graviermodus haben wir verwendet um verschiedene Vektorgrafiken auf Papier zu Plotten. Hier ist es oft so, dass die Grafik als png, svg oder jpg vorliegt. Mit Inkscape muss diese ins dfx-Format umgewandelt werden, bevor Estlcam damit umgehen kann. Um in Inkscape eine Grafik im dfx-Format zu speichern, muss die Grafik als Pfad nachgezeichnet und dann im dfx-Format abgespeichert werden.

Dann in Estlcam importieren, die automatische Objekterkennung für Gravuren verwenden und schon kann geplottet werden. Am Anfang nutzten wir einen Fineliner, danach ein Edding. Ein Edding ist vor allem für große Zeichnungen geeignet, eher weniger für kleine. Dafür sieht ein Fineliner bei kleinen Zeichnungen weitaus besser aus, aber mir gefällt der dickere Strich des Eddings besser als der eines Fineliners. Auf den ersten Testplotten wurden Raumschiffe aus Science-Fiction-Serien (Firefly, Starb Trek) und Logos von anderen Makern gedruckt.

Schreibe einen Kommentar